Трубы с внутренним слоем из стекловолокна. Трубы из стеклопластика: виды, технические характеристики, цены

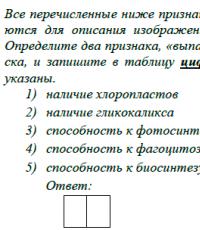

Трубы из стеклопластика являются отличной альтернативой традиционным материалам, таким как сталь, и бетон. Имеют отличную прочность, стойкость к коррозии, отличаются малым весом, просты в эксплуатации и установке. У них гладкая поверхность, обеспечивающая более высокую скорость потока, что снижает потребление энергии.

Стекловолокно является распространенным типом для стеклопластика. Волокна могут быть случайным образом размещены, спрессованы в лист или вплетены в ткань. Пластиковая матрица может быть термореактивной полимерной матрицей, чаще всего на основе термореактивных полимеров, таких как эпоксидная смола, полиэфирная смола или виниловый эфир.

История

С середины и до конца 1980-х годов 20 века начался рост производства и применения подземных композитных труб большого диаметра. Технологические достижения в процессе намотки нитей, коррозионная стойкость и сильные рыночные факторы способствовали популярности стекловолоконной трубы. Определения того, что является трубой большого диаметра, могут варьироваться, но в целом размеры колеблются от 12 до 14 дюймов.

Композитная или стекловолоконная труба используется в широком спектре отраслей промышленности, таких как производство электроэнергии, нефтехимия и опреснение морской воды. Труба из стекловолокна устойчива к коррозии, имеет большой жизненный цикл, который зачастую превышает 30 лет, и является лучшей альтернативой стали и другим металлическим сплавам, ковкому чугуну и бетону. Согласно статистике, во всем мире работает более 60 000 км труб большого диаметра.

Область применения

Основные сферы использования:

Тепловое расширение и сокращение

Труба из стеклопластика имеет разное в диагональном и осевом направлении. В направлении окружности тепловое расширение примерно такое же, как у стали. Однако в осевом направлении тепловое расширение примерно в два раза больше, чем у стали.

Относительно низкий стекловолоконной трубы является преимуществом, которое следует учитывать при проектировании системы трубопроводов. Поскольку тепловые силы меньше, ограничительное оборудование (направляющие, анкеры) не должно быть таким же мощным и тяжелым, как для стальных трубопроводов. Существует некоторый рост из-за конечной нагрузки от давления в системе трубопроводов, но опыт показал, что это изменение длины не нужно учитывать при проектировании системы трубопроводов из стекловолокна. Системы композитных трубопроводов могут обрабатывать термические удары между максимальными номинальными рабочими температурами, если соединения труб не являются механическими.

Характерные особенности

Стекловолоконные трубы обладают следующими преимуществами:

- длительный срок службы благодаря отличной стойкости к коррозии и химическому воздействию (соленая вода, CO 2 , H 2 S, растворители, термальная и масляная вода);

- простота в обращении и небольшой вес (приблизительно ¼ веса стали);

- требуют меньше персонала и оборудования для установки;

- быстрая установка благодаря фитинговым соединениям и снижение затрат на установку;

- улучшенные характеристики потока благодаря плавному внутреннему покрытию и сниженному сопротивлению материалов.

Трубы из стеклопластика: технические характеристики

Главной причиной увеличения использования и популярности стекловолокна являются такие ключевые преимущества, как высокое соотношение прочности и веса, стабильность размеров, хорошие механические свойства, простота установки, снижение затрат на установку и обслуживание и общая долговечность в экстремальных условиях. Еще одно преимущество стекловолоконной трубы заключается в том, что она имеет более гладкую внутреннюю поверхность по сравнению с традиционными строительными материалами. Гладкое внутреннее отверстие противостоит масштабным депозитам и может создавать большой поток служебной жидкости в течение всего срока действия проекта.

При проектировании подземной трубы большого диаметра необходимо учитывать многие соображения: местные почвенные условия, глубину грунтовых вод, погребальные и живые нагрузки, отклонение из-за погрешности и рабочих температур, скорость и давление жидкости, потери напора из-за турбулентного потока, гидравлический молот, давление на изгиб и давление пульсации. Разработка надлежащей системы подземных трубопроводов представляет собой сложный процесс, который включает в себя обширные расчеты - дизайн продукта всегда должен выполняться квалифицированными инженерами.

Композитная стекловолоконная труба

При из стеклопластика используются различные эпоксидные и виниловые сложноэфирные смолы и, при необходимости, коррозионные барьеры для достижения оптимальных эксплуатационных характеристик для любого практического применения. Широкий диапазон температур и давления позволяет наилучшим образом подобрать стекловолоконную трубу к требованиям конкретного применения.

Высоконапорные трубы из стеклопластика проверены временем, поскольку они десятилетиями эксплуатировались в суровых условиях и доказали свою долговечность и ценность. Первые образцы появились более 40 лет назад.

Преимущества композитных систем трубопроводов из стекловолокна:

- повышенное сопротивление коррозии/истиранию при воздействии сильных кислот;

- высокая прочность;

- пролеты труб аналогичны стальным аналогам;

- высококачественный поливинилхлорид для более высоких температур и длинных расстояний трубопровода;

- оптимальная замена для стальной трубы с наружным или коррозионным внутренним покрытием.

Диаметры стеклопластиковых труб варьируются в диапазоне от 1 до 72 дюймов.

Микробиологически индуцированная коррозия

Данная уязвимость является общей проблемой в промышленных процессах из-за присутствия микробов. Это в конечном итоге приводит к образованию щелей, с ячейками концентрации кислорода и ионов, что позволяет коррозии прогрессировать.

Если их не обработать при помощи набора для ремонта стеклопластика, системы трубопроводов будут значительно ослаблены, часто образуя отверстия в стенах труб, что приведет к утечкам и потере жидкости.

Обработка может быть выполнена путем защиты трубопроводов с или химической обработки жидкости, которая сама по себе может соединять коррозию.

Любой из этих методов требует дополнительных затрат, которые могут только задержать сбой.

Фитинги и аксессуары

Аксессуары для труб из стекловолокна изготовлены из смол эпоксидных и виниловых эфиров. Данные адгезивы обеспечивают наилучшую коррозионную стойкость и температурные характеристики.

Фитинги включают фланцы, муфты, тройники, редукторы, дренажные трубы, ремонтные комплекты, набор для ремонта стеклопластика и многое другое. Стекловолоконные трубы предназначены для тяжелых эксплутационных условий и подходят для широкого спектра химических веществ, указанных в руководстве по химическому сопротивлению стекловолокна.

Все фитинги поставляются с патрубком или фланцевым соединением для легкого монтажа в полевых условиях. Цены труб стеклопластиковых включают все необходимые для монтажа аксессуары и варьируются в диапазоне от 4 350 до 47 900 рублей за один погонный метр в зависимости от диаметра.

В прокладывании коммуникаций (водопровода, канализационных сетей) роль проводника выполняют трубы. Еще пар десятков лет назад в этом сегменте доминировали металлические изделия, потому что других вариантов просто не выпускалось. А меж тем Европа уже более 60 лет работает со стеклопластиковыми трубами, отдавая им предпочтение за антикоррозийную «непробиваемость». У нас они «приживаются» медленно в связи с высокой ценой. Но если посмотреть на новинку комплексно, то обслуживание таких трубопроводов обойдется дешевле, чем ремонт и замена проржавевшего металла. Попробуем разобраться, насколько хороши стеклопластиковые трубы и где их применяют.

При всей своей неизвестности рядовому потребителю стеклополимерные трубопроводы прокладывались в военной сфере еще при СССР. Но из-за секретности, присущей оборонной сфере, о них информация, естественно, не распространялась. А ввоз из зарубежных государств запрещался. Вот почему о трубах из стеклокомпозитного материала информация стала просачиваться только к 80 гг. прошлого века, хотя Америка выпускает их с 1944 г.

Стеклопластик относят к композитам, проявляющим при невысокой плотности необычайную прочность. В его состав входит стекловолокно со связующими добавками (эпоксидными смолами или ПЭФами).

Разновидности труб по связующей добавке

Трубы различаются по тем добавкам, которые связывают все компоненты (стекловолокно, кварцевый песок) в один цельный материал. К ним относят эпоксидную и полиэфирную смолы. Все производители стеклопластиковых труб выбирают одну из добавок с учетом технологии изготовления и будущего применения продукции.

Трубы с ПЭФами

Полиэфирные смолы используют чаще эпоксидов. Пройдя все стадии обработки, труба с такой добавкой становится неуязвимой как для кислот, солей, щелочей, так и для коррозии, поэтому может найти применение во многих отраслях строительства (в особенности стеклопластиковые трубы большого диаметра).

Стеклопластиковые трубы большого диаметра востребованы в прокладке очистных сооружений, потому что не накапливают осадка на внутренних стенках

С их помощью прокладывают:

- трубопроводы с холодной водой;

- канализационные сети;

- инженерные системы на гидроэлектростанциях;

- линевки;

- мелиорационные и ирригационные сооружения;

- дренажные системы;

- очистные сооружения;

- колодцы;

- водозаборы.

Но стеклопластик на ПЭФе боится температуры выше 90 градусов и давления свыше 32 атмосфер, поэтому для таких критических условий работы применяют трубы на эпоксидной смоле.

При создании стеклопластиковых труб основным сырьем выступает стекловолокно, кварцевый песок и связующие добавки (смолы)

Трубы с эпоксидными добавками

Эпоксидная смола придает стеклополимерным трубам способность противостоять давлению до 240 атмосфер и температуре до 130 градусов. У них настолько низка теплопроводность, что внешнюю стенку не теплоизолируют, ибо это не нужно.

На эпоксидной смоле чаще всего создают стеклопластиковые трубы, которые будут применяться в промышленности. В условиях частного домостроения такой высокопрочный материал можно применить только в отопительной системе и горячем водоснабжении.

Производственные сферы применения:

- Нефтепромышленность (на любом этапе добычи либо транспортировки нефти).

- Химическая отрасль (для прокладки трубопроводов, по которым транспортируются агрессивные вещества – кислоты, соли и пр.).

- ЖКХ (в системах отопления и горячего водоснабжения).

- Энергетическая отрасль (в трубопроводах, охлаждающих ТЭЦ, и в опреснительных установках).

Стеклокомпозитный материал на ПЭФах стоит меньше эпоксидного, потому что исходное сырье обходится дешевле. К тому же, такая повышенная прочность не нужна в обычных трубопроводных системах, через которые в дома поставляется холодная вода или отводятся канализационные стоки.

Прочность и устойчивость стеклопластика к химическим реагентам позволяет использовать трубы в нефтегазовой промышленности

Особенности строения этого вида труб

Современное производство стеклопластиковых труб применяет две технологии (непрерывную намотку и центробежную формовку). С учетом планируемого использования выпускаются трубы с одним, двумя и тремя слоями. Каждый слой добавляет изделию прочности и устойчивости к внешним факторам.

Трехслойные стеклопластиковые трубы создают по технологии непрерывной намотки

Количество слоев в трубах зависит от того, где планируется использовать готовую продукцию

Так, однослойные конструкции имеют только один, основной (он же – конструкционный) слой, состоящий из стекловолокна и перечисленных выше добавок.

Двухслойные усиливают внешним, защитным слоем, основная функция которого – противостоять агрессии веществ в почве или ультрафиолетовым лучам при наземном монтаже.

Трехслойные стеклопластиковые трубы прекрасно работают в условиях высокого давления

В трехслойных трубах есть силовой слой, расположенный между защитным и конструктивным. Он повышает прочность трубы, нивелирует разницу внешнего и внутреннего давления и температур.

Многослойные изделия используют только в специфических отраслях промышленности.

После изготовления каждая труба проходит испытания на прочность и только после этого отправляется к заказчику

Обозначения и маркировка

Трубы из стеклополимеров отличаются защитным внутренним покрытием, каждое из которых обозначено своей маркировкой.

- п – трубы для питьевых водопроводов, по которым будет идти холодная вода.

- г – для горячего водоснабжения.

- а – для трубопроводов, по которым будут течь жидкости с абразивными частичками.

- х – для систем с химически активными веществами.

- с – для иных нужд.

Стеклопластиковые трубы монтируются без применения сварки, что ускоряет время сборки

Стеклопластиковые трубы имеют ряд неоспоримых преимуществ:

- Срок безремонтного использования – около пятидесяти лет.

- В 4 раза легче стали.

- Монтаж обходится намного дешевле (не требует сварки) и может проводиться вне зависимости от погоды.

- Не подвержены коррозии.

- Не откладывают осадка внутри трубы.

- Выдерживают высокие температуры и большое давление.

Использование стеклопластиковых труб в частном домостроении пока не слишком распространено, зато промышленность успела оценить удобства нового материала. Многие предприятия при ремонте существующих трубопроводов начали менять металл на стеклопластик.

В настоящее время стекловолоконный термореактивный пластик (Fiberglass Reinforced Thermosetting Plastic — FRP) включают в состав многих промышленных изделий. С его помощью могут осуществляться хранение и транспортировка разъедающих веществ или переработка некоторых веществ в едкой среде. Несмотря на то, что история производства стекловолоконных труб насчитывает более 30-ти лет, этот материал и по сей день является современным и обладает большими перспективами применения во многих сферах человеческой деятельности. Его достоинства таковы: устойчивость к коррозии, выгодное соотношение прочностных и весовых характеристик, не требующие больших затрат усилий и средств производство и техническое обслуживание. В этой статье речь пойдёт об истории стекловолоконных труб, их применении в настоящее время и будущих возможностях использования в нефтехранилищах и перерабатывающих установках.

Не следует путать стекловолоконный трубопровод с трубопроводом из обычных термопластиков, таких как ПВХ (PVC ) и полиэтилен (PE ). Обычно основой последнего является неармированная штампованная труба и литые под давлением фитинги и фланцы, тогда как компоненты стекловолоконного изготавливаются из различных эпоксидных смол, армированных сплошными стекловидными нитями. Используемая смола является термореактивной, т.е. после отверждения ее подвергают воздействию необратимых химических реакций, что благоприятно отражается на способности переносить сверхвысокие температуры. Волоконное армирование позволяет, в свою очередь, сделать компоненты трубопровода более прочными по сравнению с обычным неармированным термопластиком, при этом улучшая технические характеристики и уменьшая вес.

Значительные трудозатраты и капиталовложения, связанные со строительством, реконструкцией и ремонтом инженерных коммуникаций для транспортировки разнообразных жидких сред, требуют новых технологий, позволяющих снизить материальные затраты, сократить сроки проведения работ, повысить надёжность и

увеличить долговечность коммуникаций. Мировая практика свидетельствует о всё более широком применении, в особенности — для систем водоснабжения, канализации

и нефтегазовой отрасли стеклопластиковых труб, изготовленных из полимерных композиционных материалов. Стекловолоконные трубы — изготавливаются из композитных материалов на основе термореактивных смол, кварцевого песка, армированным стекловолокном. Применение труб из армированного стеклопластика имеет

следующие преимущества:

Высокая механическая прочность , обеспечиваемая присутствием стекловолокна в материале.

Коррозийная стойкость внешней

и внутренней поверхностей труб, что позволяет отказаться от необходимости нанесения защитных покрытий, окрашивания и катодной защиты. Долговременная и

эффективная эксплуатация (до 50 лет и более). Трубы из армированного стеклопластика подходят для перекачки практически всех химических веществ даже при очень высоких температурах по сравнению с другими пластиками.

Гладкость поверхности внутренней стенки , которая сводит к минимуму потерю скоростного напора. Низкие потери на трение снижают затраты на перекачку и стоимость эксплуатации. При полном отсутствии отложений не требуют затраты на очистку.

Длительный срок эксплуатации трубопровода.

Абсолютная внешняя и внутренняя герметичность труб и соединений.

Низкий вес трубы , ¼ веса стальных труб и 1/10 бетонных что позволяет использовать укладчики малой грузоподъёмной и облегчает их транспортировку.

Возможность изготовления отрезков труб большей длины по сравнению с трубами из других материалов.

Удобство монтажа , т.к. как подземная, так и надземная укладка труб из армированного стеклопластика отличается простотой монтажа и может быть проведена в короткий промежуток времени.

Термины и определения

Номинальный диаметр (DN ) — условный внутренний проход трубы (мм)

Номинальное давление (PN ) — параметр определяющий рабочее давление в трубе при эксплуатации (МПа)

Номинальная жёсткость (SN ) — параметр трубы, обуславливающий монтаж и укладку трубопровода в различных условиях, например расстояние между опорами при надземной прокладке или глубину и условия засыпки трубопровода при подземной прокладке (Н/ м²)

Расчётная рабочая температура (T ) — максимальная постоянная температура, при которой ожидается функционирование системы (0 С)

GRР трубы — усиленный стекловолокном композит на основе полиэфирной смолы

GRЕ трубы — усиленный стекловолокном композит на основе эпоксидной смолы

Стекловолоконные трубы GRР

- Трубы диаметром (DN ) от 300 до 2600 мм включительно

- Стандартная длина труб — 3, 6, 9, 12 м

- Давление (PN ) до 4 МПа

- Жёсткость (SN ) 2500, 5000, 10 000 Н/ м² и более

- Температура применения 60 °С.

Области применения GRP труб

- Водопроводы промышленной и питьевой воды

- Стоки промышленной и коммунальной канализации

- Водозаборы для систем охлаждения

- Выводные коллекторы сточных вод в море

- Подводные трубопроводы

- Технологические линии промышленных установок

- Системы пожарной безопасности

- Системы транспортировки и распределения бензина

- Дымоходы для коррозийных жидкостей и вентиляционные трубы

- Установочные втулки для погружных насосов

- Напорные трубопроводы

- Дезульфуризация дымовых газов

- Ирригационные системы

- Дымоходы для дымовых газов.

Стекловолоконные трубы GRE

Технические характеристики труб:

- Трубы диаметром (DN ) от 25 до 1000 мм включительно

- Стандартная длина труб 9 м

- Давление (PN ) 6,4 МПа и более

- Жёсткость (SN ) 10000 Н/ м² и более

- Температура применения 90-130°С;

Назначение труб

- Нефть и нефтепродукты

- Горячее водоснабжение, система теплоснабжения

- Транспортировка химически агрессивных сред

- Водоснабжение питьевое и техническое

- Канализация и промышленные стоки.

Если ранее применение стекловолоконных труб, произведенных на специальном оборудовании, ограничивалось в основном нефтедобывающей отраслью, то в настоящее время их используют, начиная с транспортировки легковоспламеняющихся и горючих жидкостей, и заканчивая канализационными системами в коммунальном хозяйстве и промышленных отраслях.

Для применяемых в нефтяной и газовой промышленности труб из стеклопластиков максимальное давление достигает 4000 psi (272 ,2 атм). 4-дюймовая (10 ,16 см) труба применяется при разработках нефтяных месторождений; трубы от 2-х до 16-ти (5 ,08 - 40,64 см) дюймов - при фильтрации воды, как в условиях низких температур Аляски, так и жарком климате Персидского залива. 12-ти дюймовый трубопровод перекачивает сырую нефть или соленую воду под давлением 290 psi (19 ,7 атм) и температуре около 120 o F (48 .9o С). Подземные трубопроводы используются при транспортировке легковоспламеняющихся и горючих жидкостей, доставляя бензин, спирт, а как же их смеси на государственные и частные автозаправочные станции в пределах страны.

После включения стеклопластиковых трубопроводов в конце 60-х в списки подлежащих страхованию объектов, их строительство началось в больших масштабах, а общая протяженность составила свыше 60-ти миллионов футов.

Несмотря на то, что в канализационных и водосточных трубопроводах все еще преобладает использование бетонных труб, существует множество отраслей, где предпочтение отдается стекловолокну. Например, бетонные трубы, используемые в канализационных системах, быстро разрушаются под воздействием сероводорода. Это химическое соединение разъедает поверхность трубы, что, в конечном счете, приводит к обрушению стенок. Стекловолокно, напротив, устойчиво к воздействию сероводорода, поэтому стеклопластиковые трубы использовались в качестве внутреннего слоя бетонных труб большого диаметра (от 48 до 60-ти дюймов - 116,84 - 152,4 см).

Стекловолоконные трубы GRP

DN400 мм PN1 МПа SN10000 Н/ м² Назначение: Транспортировка питьевой воды, г. Махачкала, РФ.

DN2600 мм, PN 0,6 МПа, SN 7500 Н/ м² Скорость потока 4 м/с, объём 17 м³ /с Назначение: Циркуляционные водопроводы Невинномысской ГРЭС,

г. Пятигорск, РФ.

5773 просмотра

В настоящее время стекловолоконный термореактивный пластик (Fiberglass Reinforced Thermosetting Plastic - FRP) включают в состав многих промышленных изделий. С его помощью могут осуществляться хранение и транспортировка разъедающих веществ или переработка некоторых веществ в едкой среде. Несмотря на то, что история производства стекловолоконных труб насчитывает более 30-ти лет, этот материал и по сей день является современным и обладает большими перспективами применения во многих сферах человеческой деятельности. Его достоинства таковы: устойчивость к коррозии, выгодное соотношение прочностных и весовых характеристик, не требующие больших затрат усилий и средств производство и техническое обслуживание. В этой статье речь пойдёт об истории стекловолоконных труб, их применении в настоящее время и будущих возможностях использования в нефтехранилищах и перерабатывающих установках.

Sullivan D. Curran P.E., Executive Director Fiberglass Tank and Pipe,

Перевод: Царёва Анастасия

http://www.aquart-info.ru

Введение

Не следует путать стекловолоконный трубопровод с трубопроводом из обычных термопластиков, таких как ПВХ (PVC) и полиэтилен (PE). Обычно основой последнего является неармированная штампованная труба и литые под давлением фитинги и фланцы, тогда как компоненты стекловолоконного изготавливаются из различных эпоксидных смол, армированных сплошными стекловидными нитями. Используемая смола является термореактивной, т.е. после отверждения ее подвергают воздействию необратимых химических реакций, что благоприятно отражается на способности переносить сверхвысокие температуры. Волоконное армирование позволяет, в свою очередь, сделать компоненты трубопровода более прочными по сравнению с обычным неармированным термопластиком, при этом улучшая технические характеристики и уменьшая вес.

Следует также различать процесс наслаивания, осуществляемый вручную (hand lay-up), и изготовление стекловолокна на специальном оборудовании. Количество производителей, работающих по технологии ручного наслаивания, исчисляется тысячами. Они ориентируются на небольшие магазины, специализирующиеся, в основном, на товарах широкого потребления, таких как аксессуары для ванных комнат или детали прогулочных катеров. Число предпринимателей, производящих трубы на специальных установках, относительно невелико. Это довольно крупные промышленные компании, изготавливающие большие партии труб для нефтяной отрасли, торговли, промышленного и коммунального хозяйства, как в пределах страны (Прим. ред. – имеется в виду США), так и за рубежом.

Предыстория

До начала строительства трубопроводов нефть, предназначенную для перевозки, перекачивали непосредственно в деревянные бочки. Впоследствии при изготовлении трубопроводов стали использовать дерево, которое позже заменили сталью. Однако под воздействием соленой воды и нефти с высоким содержанием серы стальные трубопроводы быстро подвергались коррозии. Но несмотря на то, что стекловолокно было изобретено во время Второй Мировой Войны, первая труба, изготовленная из стекловолокна и эпоксидной смолы, появилась гораздо позже, поскольку технология ручного наслаивания, используемая лишь в некоторых отраслях химической промышленности, не могла заменить сталь в нефтедобывающей отрасли, так как не обеспечивала необходимой прочности и не была экономически эффективной.

Производство труб на специальном оборудовании

В 50-е годы центробежное литье стало первой промышленной технологией производства труб, пригодных для использования в химической отрасли, торговле и нефтедобывающей промышленности. Затем был открыт способ производства труб методом спиральной намотки стекловолокна на вращающуюся оправку.

В 60-е годы больших объемов достигло производство труб малого диаметра, давление которых достигало 450 psi (30,62 атм). Их полномасштабное использование началось в 1964 году, а впервые трубопроводы из таких труб были установлены на магистралях по добыче сырых нефтепродуктов.

Разработка норм и стандартов

В 1959 году организацией ASTM (American Society for Testing Materials) были изданы общепризнанные в масштабах страны стандарты и методы тестирования стекловолоконных труб. Первая версия ASTM D1694 «Стандарты Резьбы Для Армированных Термореактивных Стекловолоконных Труб» (Standard Specification for Threads for Glass Fiber Reinforced Thermosetting Resin Pipe) была разработана при сотрудничестве представителей компаний, производящих стекловолоконные трубы, а также компаний нефтяной и других отраслей промышленности.

В 1968 году Американский Институт Нефти (American Petroleum Institute - API) опубликовал первые стандарты для стеклопластиковых труб. Первый стандарт API, который назывался API 15LR Спецификация для Армированных Стекловолокном Термореактивных Труб на Основе Эпоксидной Смолы (Specification for Glass Fiber Reinforced Thermosetting Resin Line Pipe). В настоящее время ASTM и API выпускают многочисленные стандарты, инструкции и методики тестирования стекловолоконных труб.

Современное производство

Если ранее применение стекловолоконных труб, произведенных на специальном оборудовании, ограничивалось в основном нефтедобывающей отраслью, то в настоящее время их используют, начиная с транспортировки легковоспламеняющихся и горючих жидкостей, и заканчивая канализационными системами в коммунальном хозяйстве и промышленных отраслях.

Для применяемых в нефтяной и газовой промышленности труб из стеклопластиков максимальное давление достигает 4000 psi (272,2 атм). 4-дюймовая (10,16 см) труба применяется при разработках нефтяных месторождений; трубы от 2-х до 16-ти (5,08 – 40,64 см) дюймов – при фильтрации воды, как в условиях низких температур Аляски, так и жарком климате Персидского залива. 12-ти дюймовый трубопровод перекачивает сырую нефть или соленую воду под давлением 290 psi (19,7 атм) и температуре около 120 o F (48.9o С). Подземные трубопроводы используются при транспортировке легковоспламеняющихся и горючих жидкостей, доставляя бензин, спирт, а как же их смеси на государственные и частные автозаправочные станции в пределах страны.

После включения стеклопластиковых трубопроводов в конце 60-х в списки подлежащих страхованию объектов, их строительство началось в больших масштабах, а общая протяженность составила свыше 60-ти миллионов футов.

Несмотря на то, что в канализационных и водосточных трубопроводах все еще преобладает использование бетонных труб, существует множество отраслей, где предпочтение отдается стекловолокну. Например, бетонные трубы, используемые в канализационных системах, быстро разрушаются под воздействием сероводорода. Это химическое соединение разъедает поверхность трубы, что, в конечном счете, приводит к обрушению стенок. Стекловолокно, напротив, устойчиво к воздействию сероводорода, поэтому стеклопластиковые трубы использовались в качестве внутреннего слоя бетонных труб большого диаметра (от 48 до 60-ти дюймов – 116,84 – 152,4 см).

Перспективы труб из стеклопластика

В настоящее время строительные и конструкторские фирмы могут использовать компьютерное программное обеспечение для создания более совершенных систем стекловолоконных трубопроводов. Программное обеспечение анализирует потоки жидкости и газа, исследует пролеты трубопроводов и конструкции упорных подушек, определяет химический состав и обрабатывает сведения, касающиеся установки трубопроводов. Эти программы облегчают различные вычисления, помогают в создании новых трубопроводных систем, а также позволяют определять и устранять неисправности ранее проложенных трубопроводов.

Возможно, в недалёком будущем нефтяной и газовой промышленностью будут востребованы трубы большего диаметра, выдерживающие более высокое давление, в связи с необходимостью решения проблем профилактики коррозии. Кроме того, появилась возможность конструировать трубы с использованием специальных технологий, препятствующих распространению огня. Это достигается с помощью специального огнестойкого покрытия. А в случае протекания жидкости по такому трубопроводу, такая система будет надежно функционировать как минимум 3 часа. Противопожарная и водоотталкивающая защита позволяет снижать вес стеклопластиковых труб. Это имеет большое значение при создании морских нефтепромысловых платформ. Сокращение веса конструкции позволяет производителю снизить себестоимость от 2-х до 4-х долларов за фунт (например, сэкономить до 750-ти тонн).

Стремительно развиваются бестраншейные технологии по прокладке микротоннелей без повреждения дорожного полотна и других наземных объектов.

Всего лет сорок-пятьдесят назад человечеству не были знакомы стеклопластиковые трубы. Но уже в конце семидесятых годов прошлого столетия западным ученым удалось решить проблему коррозии металлических труб благодаря применению новых материалов. Тогда и стали активно использоваться стеклопластиковые трубы.

Стеклопластиковая труба изготавливается из композиционного материала – стеклопластика. В зависимости от типа смолы, количества и видов применяемых армирующих материалов, а также технологии производства, механические и физические свойства изделия могут изменяться.

Область применения

Популярный производитель труб из стеклопластика – компания Amiantit выпустила пробную партию труб в конце шестидесятых годов прошлого столетия. За десятки лет производителю удалось выйти на мировой уровень и сейчас трубы из стеклопластика (GRP) заслуживают внимания, благодаря качеству и надежности. Это обусловлено тем, что трубы изготавливают особым методом – непрерывной намотки по спирали. В результате этого они не подвергаются воздействию коррозии и становятся весьма устойчивыми к кислотам и среде. Кроме этого, в отличие от стандартных металлических труб, стеклопластиковые трубы легки в обращении - вес изделий во много раз меньше тяжелых металлических. Поэтому, если возникают сомнения, какие купить трубы – стеклопластиковые или традиционные металлические, большинство компаний выбирают долговечные и практичные материалы для прокладки магистралей из стеклопластика.

Всего за сорок-пятьдесят лет, одноименной ведущей компании по производству труб из стеклопластика удалось занять не только лидирующую позицию, но и стать на ступень выше.

Сфера применения труб из стеклопластика достаточно широка, их можно использовать для укладки системы канализации и водоотведения, а также применять для пожаротушения, транспортировки питьевой и технической воды. Можно прокладывать трубы на электростанциях и при выводе любыых видов отходов.

Помимо этого, трубы из стеклопластика широко применяются при прокладке практически любых видов коммуникаций:

- магистральных линий;

- канализационных сетей любого назначения;

- водопровода;

- прокладки газо- и нефтепроводов.

Популярные заводы компании Amiantit при производстве своей продукции учитывают интересы каждого потребителя – можно приобрести трубы из стеклопластика разного диаметра, длины и конструкции, а также дополнительные комплектующие и фитинги. Кроме этого, производственный процесс налажен таким образом, чтобы удовлетворить требования любого покупателя и изготовить трубы по индивидуальному заказу.

Диаметр стандартной стеклопластиковой трубы колеблется в пределах от ста до трех тысяч семисот миллиметров, причем длина может достигать восемнадцати метров. Использовать такие трубы разрешается в шести классах давления и в трех – по прочности. Благодаря этим показателям, можно с уверенностью отметить, что трубы из стеклопластика обладают не только эффективностью. Также отмечена высокая долговечность изделий.

Основные преимущества

Большинство труб изготавливаются по стандартной схеме – стекловолоконные нити накручиваются на прочную оправу в непрерывном режиме. Нить армируется специальным составом из стекловолокна и пропитывается смоляной смесью, измельченным стекловолокном и песком. Благодаря такой технологии трубы могут прослужить больше пятидесяти лет. Говорить о более длительном сроке эксплуатации пока не представляется возможным, потому что с момента выпуска первой партии изделий прошло всего полвека. Но, по мнению экспертов, такие трубы могут прослужить гораздо дольше.

В чем плюсы труб из стеклопластика:

- длительный срок эксплуатации;

- простой монтаж. Соединять трубы очень легко при помощи дополнительного муфтового соединения. Использовать сварку и контролировать качество соединительного шва не нужно, что позволяет значительно экономить время и средства при монтаже;

- легкость. Если сравнивать вес трубы стандартных размеров с аналогичной трубой, но состоящей из высококачественного сплава стали, то труба из стеклопластика будет легче на восемьдесят процентов;

- не ржавеет и выполнять дополнительные действия по борьбе с коррозией не придется;

- материал устойчив к износу и не повергается воздействию агрессивных компонентов;

- монтаж можно выполнять как зимой, так и летом – температурные изменения не оказывают существенного влияния на монтаж;

- цена стеклопластиковой трубы не зависит от стоимости металла и энергоносителей;

- отвечают нормам экологии;

- стеклопластик выдерживает температурные колебания – от минус шестидесяти пяти до плюс ста пятидесяти пяти градусов по Цельсию.

При выборе стеклопластиковых труб необходимо учитывать следующее:

- Трубы из стеклопластика не должны содержать посторонних вкраплений.

- Поверхность должна быть ровной и гладкой.

- Обратите внимание на край трубы – он должен быть гладким и ровным, без трещин и расслоений.

- Трубы можно распиливать, сверлить, точить и фрезеровать, причем поверхность качественного изделия при механическом воздействии не подвергается расслоению, образованию сколов и трещин.

Срок эксплуатации трубопровода из стеклопластика увеличивается в восемь раз (если сравнивать с трубопроводом из сплава металлов), поэтому можно не беспокоиться о возникновении коррозии и других методах защиты покрытия.

Виды

Чтобы повысить прочность изделий, производители разработали несколько видов труб из стеклопластика, которые можно применять в различных сферах деятельности. Так, чтобы добиться прочности соединений стеклопластиковых труб, разработаны разные виды армирования среза. Помимо этого, повысить прочность пазового клина на срезе можно благодаря усилению боковой грани клиньев. Благодаря этой технологии такие трубы разрешается применять для роторных клиньев.

По поперечному сечению трубы из стеклопластика разделаются на такие виды:

- Сплошное сечение. Его форма может быть разной – в виде прямоугольника, круга, трапеции, полукруга и сегмента.

- Сечение «кольцо». Трубы с таким сечением изготавливают только под заказ, заранее оговаривая с заказчиком все нюансы.

При производстве труб из стеклопластика могут быть использованы разные типы смол. Чтобы усилить прочность изделия, при производстве изделий добавляют ортофталиевую, изофталевую и бисфенольную смолы, благодаря чему увеличивается стойкость к щелочным растворам, солям и кислотам.

Каждый вид трубы можно условно разделить на два типа: однослойную трубу и многослойную. Первая состоит из композитного материала и изготавливается по технологии намотки мокрым способом. В составе трубы преобладает эпоксидная смола и связующий материал – стеклонити. Многослойные трубы «облачены» в дополнительную оболочку (одну или несколько) из прочного полиэтилена. Каждый слой связывается с предыдущим благодаря полимеризации при высокой температуре, что позволяет повысить стойкость трубы к различным воздействиям.

В чем минусы труб из стеклопластика

Наряду с преимуществами, трубы из стеклопластика обладают и рядом недостатков. Так, при эксплуатации труб из стеклопластика были выявлены такие особенности: при существенной нагрузке поперек волокон изделия отмечена низкая устойчивость к трещинам, что не позволяет использовать трубы при прокладке нефтепроводов. Этого можно избежать, если усилить герметизацию труб изнутри при помощи специального рифленого герметизирующего слоя.

Монтаж стеклопластиковых труб

Монтаж труб из стеклопластика можно выполнять разными способами.

Рассмотрим наиболее доступные и эффективные:

- Стандартный тип трубы раструб можно легко смонтировать. Технология монтажа не отличается от прокладки поливинилхлоридных канализационных труб. При монтаже следует придерживаться определенной последовательности – вставлять одну трубу в расширение (раструб) следующей.

- Соединение труб фланцевым методом. Каждая труба на торце оснащена специальным фланцем (кольцом) с отверстиями для крепежных элементов.

- Муфтовые соединения – применяются для труб любых видов. Можно дополнительно устанавливать съемные соединения или конструкции без последующей разборки (применение клеящих материалов).

- Соединение типа «бугельное», разновидность муфтового монтажа. Это специальное приспособление, при помощи которого можно легко состыковать трубы, а затем соединить их крепежными элементам (например, болтами).

- В некоторых случаях допускается применение винтового и резьбового соединения труб из пластика.

Маркировка

В зависимости от покрытия и назначения каждая труба имеет определенную маркировку. Разобраться в этих обозначениях не трудно. Изделия, предназначенные для прокладки водопроводов, подачи питьевой и хозяйственной воды обозначают буквой «П». Маркировка указывает на то, что трубы из стеклопластика можно использовать для любых водопроводов, в том числе и подачи питьевой воды.

Буква «Г» - трубы разрешено применять в системах горячего водоснабжения, при условии, что температура воды или иного энергоносителя не будет превышать семидесяти пяти градусов.

«Х» - обозначение этой буквы свидетельствует о том, что трубы можно укладывать для транспортировки газов и других химически активных веществ.

Если в составе жидкости будут присутствовать абразивные вкрапления, то такие вещества можно перекачивать по трубам с маркировкой «А».

Универсальные трубы из стеклопластика обозначены маркировкой «С», кроме этого, изделия устойчивы к кислоте.

__________________________________________________